【今日の看板製作作業は盛り沢山 大阪看板屋】

今日は、現場施工部隊が出かけた後も、内作の作業が盛り沢山。少々撮影を兼ねてお邪魔しました。製作中看板も、採寸から取り付けまでを見ていると、細かい作業が多いです。看板屋の製作部分をご紹介。

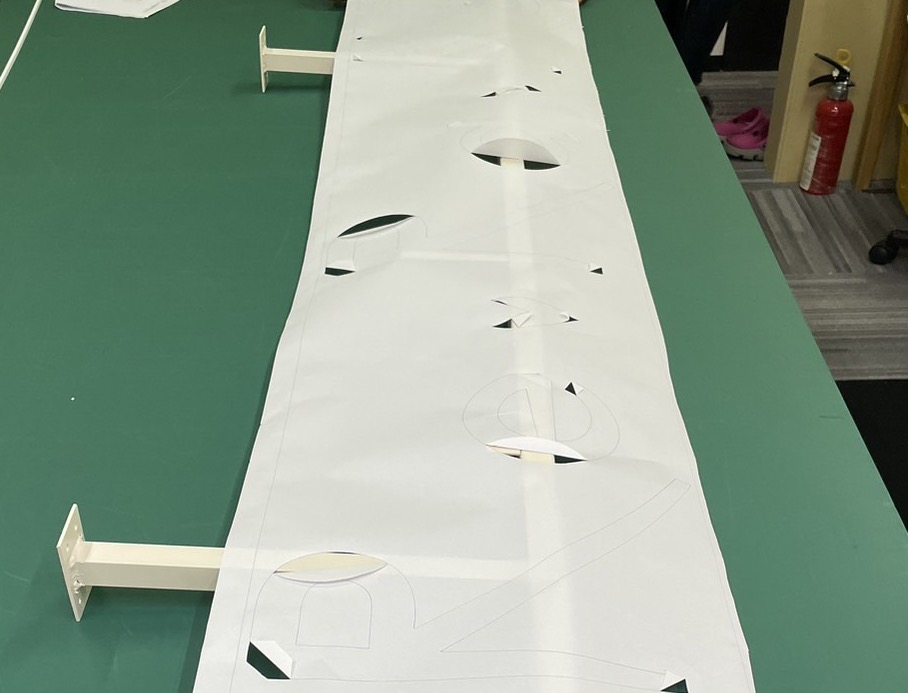

1.カルプ文字・天釣りサインの仕込み

*意匠図あわせ *両面テープ貼り *ボンドで補強

天釣り用金物を造作後に、カルプ文字を取り付ける作業です。

実寸大の型紙のような意匠図があります。その意匠図通りに天釣り用金物にカルプ文字を取り付けます。

文字が歪まないように、まずは意匠図を天吊り用の金物に取り付けるのですが、文字を取り付ける金物は横に1本のバーがある程度。

そのバーに、カルプ文字を取り付けるには、あまりにも貼付け面が少な過ぎるということで、所々に補強用のプレートを造作しています。

その補強用プレートも、実際に天井から吊り下げた時には、見えてはいけません。

バーを1本にしたのも、文字が引き立つようにという思いがあるからなのです。

カルプ文字だから軽量で立体的な文字が製作できるということです。

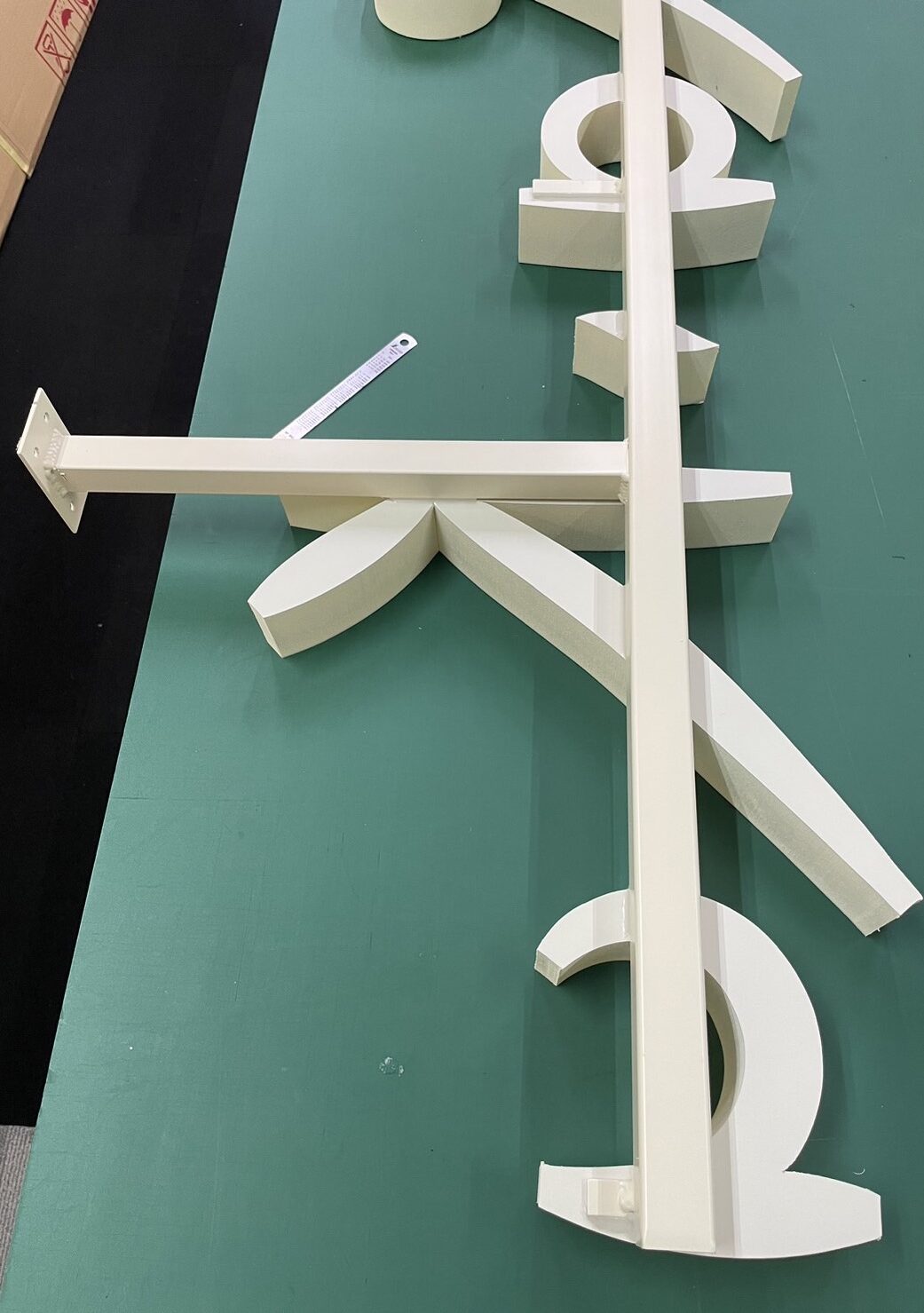

製作する際も、慎重に行います。

図面通りには、行かない場合もあります。

デスク上での計算で、しっかり造作して頂いても、実際に文字を取り付けるとなると、微妙なズレが合ったりするものですね。

そこは、微妙な位置決めで最善の位置に取り付けます。

こんな作業も、mm単位の作業のようです。通常の定規ではなく小さなメモリのズレが出ない定規を使っていました。

屋外で重量のある看板を取り付けるのも看板屋ですが、こんなにも微妙な調整がいるも看板屋なのか・・・と感じました。

両面テープとコーキングボンドで固定しています。

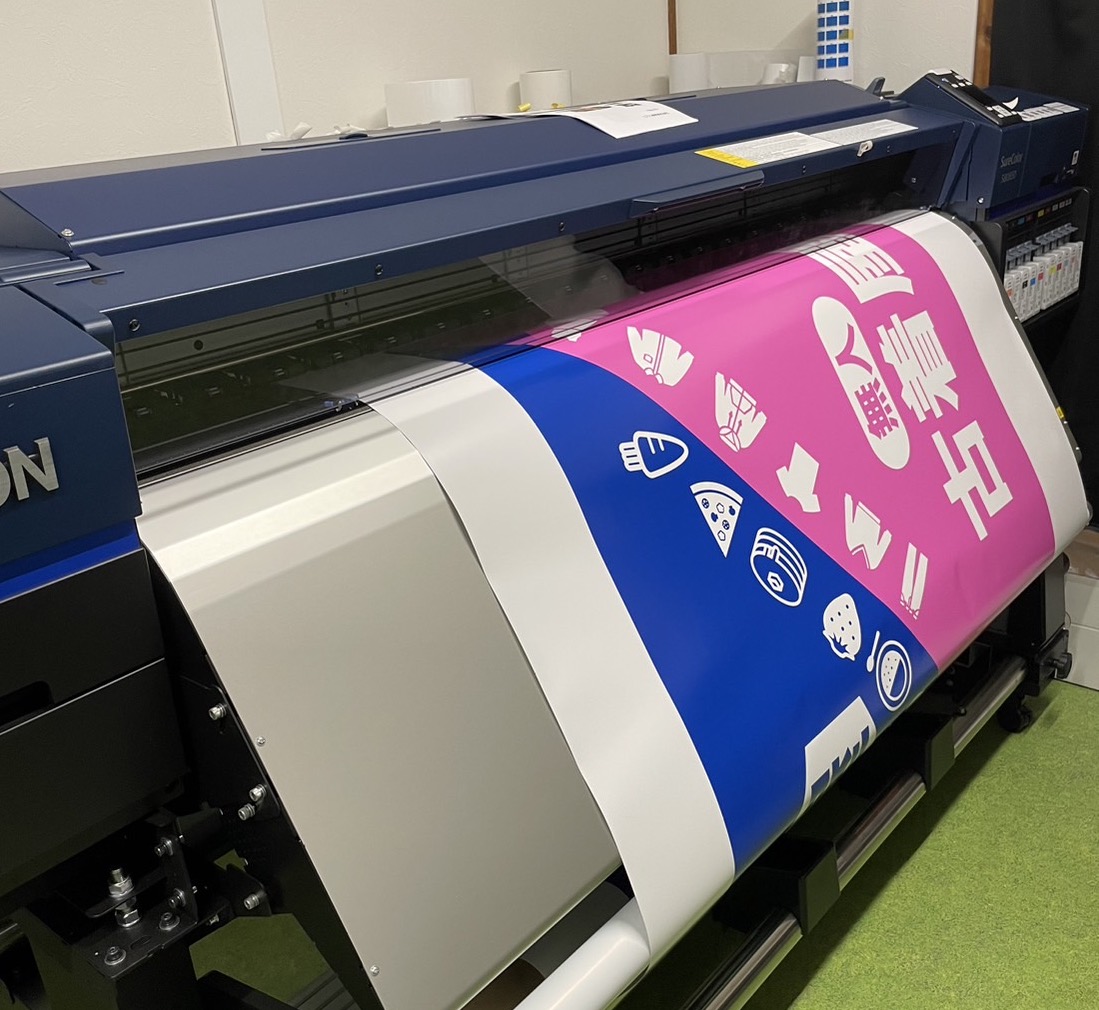

2.看板屋の基本はインクジェットメディア出力

*大型プリンター出力中

看板の材料に一番多いのでは?と思うインクジェットメディア出力。

真っ白のシートにデザインが印刷されたロールが、次々に並んでいきます。

スタッフの一人が

「何か手伝うことありますか?」と。

「エッ?」

「今日は、製作作業がたくさんあるって聞いていますけど、もう終わったの?」

「シート出力中の時間待ちです!」

大型インクジェットプリンターですので、印刷されるのは早いのですが、UV加工のラミネートフィルムを重ねるには、しっかりインクが乾燥しなければなりません。

そのための時間待ちのようです。

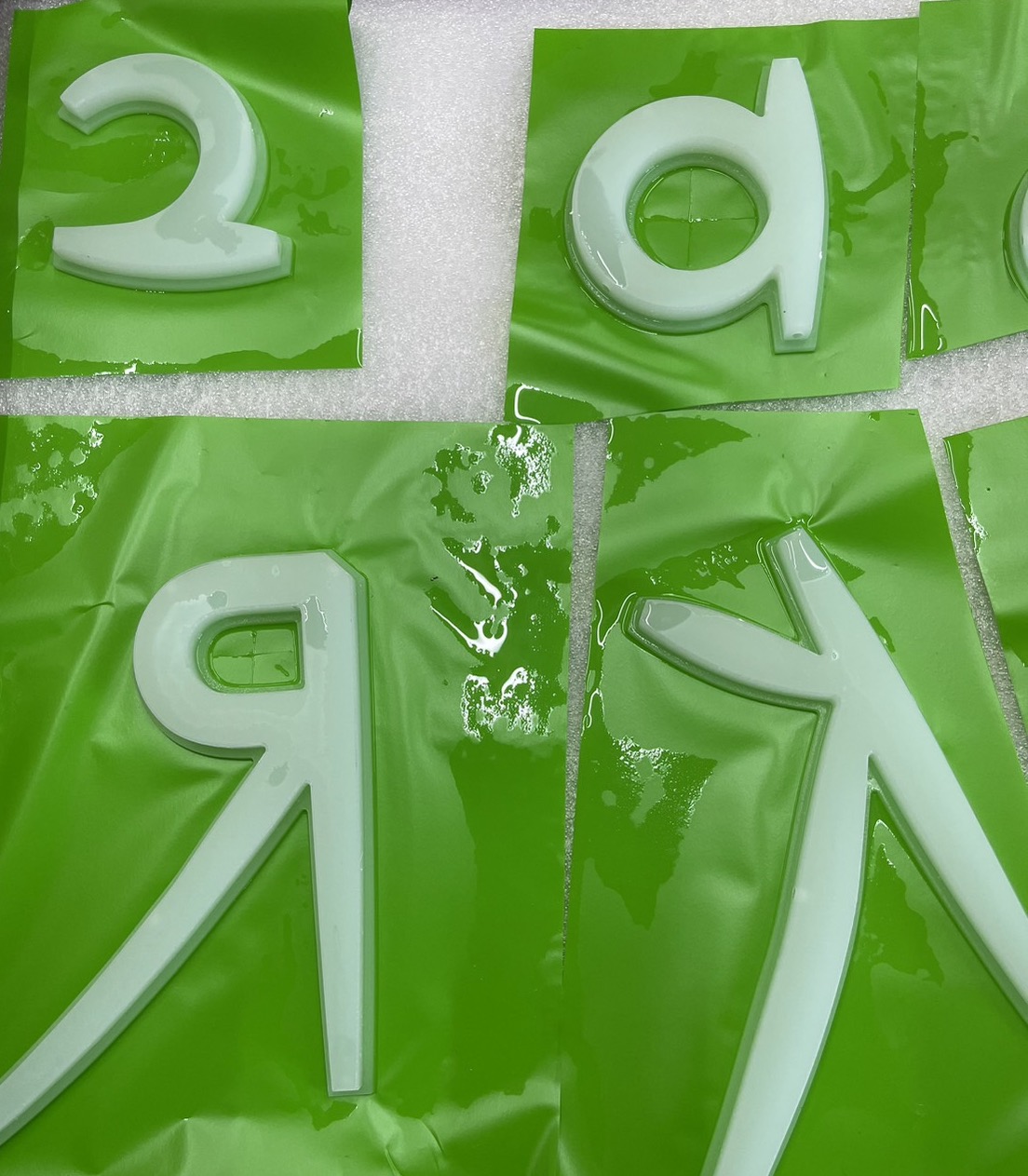

3.正面発光文字にはカラーシート貼り

*発光文字の面部分にシート貼り込み中

待ち時間タイムに、正面発光文字のアクリル面にカラーシートを貼る作業が始まりました。

基本的には、正面発光文字の発光部は乳半色のアクリル板で出来ています。

ユーザー様のご要望のカラーに合わせて、カラーシートを貼る作業です。

今回は、グリーンカラーに発光する文字でしたので、カッティングシートを貼ります。

こちらはまず文字よりも大きめにカットし、文字部分に水貼りで貼ります。

そして、水分が乾燥するのを待ち、形成された文字通りに余白部分のシートをカットします。

直ぐに作業できない待ち時間が、どの場面にでも あるものですね。

接着テープやボンド等も、しっかり固定するまでの、待ち時間が必要です。

乾燥待ちの間に、先程のインクジェット出力シートが乾燥したようでしたので、次はラミネートフィルム貼りの作業に戻ります。

4.出力シートカット始まり

さあ、ひたすらインクジェットシートのカットが始まります。

大きなサイズのシートのカットは、数量が多くなると見ているより重労働のようです。

なぜかと思うと、ラミネートフィルムの重ね貼りをしているので、ツルツル滑るのです。

私も一度、お手伝いをさせてもらったことがありましたが・・・。

「楽勝!」と思い、金差しを当ててカットすると、ツルツル滑りました。

「あれ? 曲がる?」

そうなのです。しっかり押さえないと作業台の上で、シートはツルツル滑ります。

こんなに力がいるんだ・・と思ったことがありました。

やっぱり職人さんは、職人! スタッフは毎日同じ作業をしているので、コツも掴んでいるのでしょう。スピーディーです。

インクジェットシートのカットが終わると次に始まったのは、ガラスフィルムカット。

こちらも、シートよりも薄いフィルムですので、傷・折れは厳禁!

丁寧に採寸通りにカットしていました。

合間には、発送納品のカッティングステッカーのプロッターカットから、余白取り・リタックシートを貼って、外周を綺麗に整えれば、完成。

すぐさま、梱包発送手配。

これから、年末までこんな感じでしょうか・・?

毎年年末に近づくにつれて、バタバタと慌ただしく、段取りよく熟さなくては、お客様にご迷惑が掛かる時期に差し掛かってましりました。

頑張ろう!!

今日の、作業スタッフの1日のご紹介でした。

ありがとうございました。

大阪で看板製作・施工は 看板屋 ㈱ラグレス まで・・他府県も対応可能です。

まずは、御見積り・お問い合わせからでも お気軽に・・・・・