初心者さんや素人さんにおすすめのインクジェットシートはエアーフリーシートが気泡が抜けやすく簡単に貼りやすいシートです。

看板屋で使用しているインクジェットシートは熟練職人さんが使用しますのでエアーを入れずに貼ることは簡単ですが、裏糊の強度により素人さんには難しい場合があります。素人さんにも貼りやすいエアーフリーシートはお勧めです。

1.インクジェットエアーフリーシートは貼り作業が簡単

先日、お客様がご自身で貼り付けるというご注文がありました。

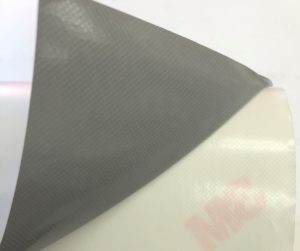

その際に、端材を見ていると裏面の糊部分がメッシュのようになっていました。

いつものシートの裏面と少し違います。「エアーフリーシート」でした。

粘着面に溝があるので、貼り作業時に空気抜けがよく貼りやすいシートなっています。

シートのサイズが大きくなれば、貼り作業も難しくなります。

そこで、シートのみをご注文されるお客様には、貼る際に失敗がないよう、「エアーフリーシート」を選択したようです。

大きな看板は施工も行うことが殆どの看板屋ですが、時折「ご自身で取り付けをするので製作だけお願いします」というお客様もおられます。

少しの気遣いですが、失敗してしまうと製作し直しってことにならないように、「エアーフリーインクジェット出力シート」をお勧めしました。失敗無く綺麗に貼り付けて頂けるといいですね。

ありがとうございました。

2.大阪四条畷市の賃貸屋さんの新設看板工事

H1500✕W4200とH1500✕W2700サイズの2面の看板製作施工です。

線路沿いの角地の店舗様でしたので、外壁2面に看板を製作・施工のご注文を頂きました。

電車をご利用される方々も見て頂ける大きなサイズの看板を線路面にも設置されました。

線路横は少し敷地が狭く電車が通過する時には気を配りながらの工事になりました。

今回は、アルミ製の看板枠も造作しました。

今回、取り付ける場所は、1面は平坦な壁面でしたので、アルミ枠も看板サイズにピッタリの物を造作しましたが、もう1面の壁には、段差がありました。

約10cm程、看板上部の壁面が前に出ていましたので垂直に上手く取り付けることが出来、費用も抑える方法としまして、看板下部の部分のみ足元をしっかり固定できるようアルミ枠を造作・取り付け、上部は壁面に直付けとしました。

上部との段差を上手く隠し、きれいな看板面になりました。

線路側には、全面アルミ枠を土台として、看板面を取り付けます。看板面は、アルミ複合板にインクジェット出力シート施工です。

今回も、アルミ複合板は2分割で取り付けましたので、前作業として前日までに4枚のシートを貼る作業は澄ましておきました。

当日現場では、アルミ枠を取り付け、インクジェット出力シートを貼り付けたアルミ複合板をアルミ枠と壁面に取り付けるだけになり、迅速に工事を完了させることが出来ました。

ありがとうございました。

3.前作業の風景もご紹介

別のお客様ですが前作業風景をご紹介します。こちらも2分割の看板製作風景です。アルミ複合板にインクジェット出力シートの貼り付け作業という作業ですが、分割で1番気を付けなければ、行けないところはジョイントの部分ですね。

ジョイント部の絵柄を合わせるのが、大きな看板の際は慎重に行います。

ブラック系とホワイト系など、絵柄のジョイント部分の色が反対色の場合は、少しのズレも目立ってしまいます。

*職人さん達の間では、1mm以上のズレは、バツらしいです。

手元で行える小さな看板製作でしたら、簡単な作業ですが大きなサイズになるとシート類は、塩ビ系が殆どですので、多少の伸縮性があります。

スキージで伸ばす事も考えながらの作業になります。

綺麗にピッタリ貼り付けようと、スキージを使いすぎるとシートは伸びてしまい、初めに合わせていたジョイント部分に「ズレ」が出る可能性もあります。

そのあたりが職人さんの腕の見せ所ですね。

現地で貼ることも在りますが、夏場になり気温が上がると太陽の熱でシートは普段以上に伸びやすく、貼りづらくなることもあり、特に濃い色のデザインの場合は、太陽の熱を吸収してしまい、どんどん伸びてしまうそうです。

そして、現場では迅速に作業を完了させることが出来るよう、合間の時間にササっとジョイントを合わせ、貼り付けていました。

そして、念には念を・・という事で水張りで作業を行いました。

しっかり巻き込み、シートが乾くと余白の部分を綺麗にカットし完成です。

最後に、ジョイント部のズレの無いことを確認する事も忘れません。

う~ん!誤差は1mmどころか、ピッタリでした。

やっぱり、職人技はこういったところで出るのですね。

効率よく無駄の無いよう、手間を掛ける部分と、迅速に済ませる部分を分けながら作業の段取りを組むようですね。

LEDのバックチャンネル箱文字も取り付ける予定の現場ですので、すべての看板製作施工が完了するのが楽しみです。

また後日、投稿します^^

4.おまけ・・・

小さなカッティンッグ作業も製作中!これもまた手間の掛かる作業です。

4色のカッティングシートの絵柄を別々にカットし、1色1色メイン色のシートに貼り付け1枚の絵柄に組み合わせます。

そしてリタックシートを貼れば、1枚のステッカーの完成になります。

色の数が増えるとカッティングステッカーの費用が上がるのは、この手間代ですね。

職人さん、頑張れ!と言いたくなるような、繊細な作業です。

大阪で看板製作・施工のご相談はラグレスまで・・・

お電話からでも、お気軽に・・